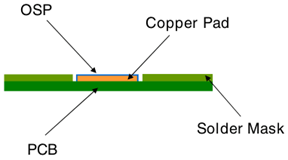

自动化PCB工厂中的HDI PCB制作---OSP表面处理

OSP代表有机可焊性防腐剂,也被PCB制造商称为电路板有机涂层,由于成本低且易于用于PCB制造,是流行的印刷电路板表面处理。

OSP是在焊接前将有机化合物化学施加到裸露的铜层上,与铜选择性地结合,形成有机金属层以保护裸露的铜不生锈。OSP 厚度,很薄,在 46μin (1.15μm)-52μin(1.3μm) 之间,以 A°(埃)为单位测量。

有机表面保护剂是透明的,很难目视检查。在随后的焊接中,它会很快被去除。只有在完成所有其他过程(包括电气测试和检查)后才能应用化学浸泡过程。对 PCB 进行 OSP 表面处理通常涉及传送带化学方法或垂直浸槽。

该过程通常如下所示,每个步骤之间都有冲洗:

1)清洁。

2)形貌增强:裸露的铜表面经过微蚀刻,以增加板与OSP之间的结合力。

3) 在硫酸溶液中酸洗。

4)OSP应用:此时,OSP解决方案被应用到PCB上。

5) 去离子冲洗:OSP 溶液中注入离子,以便在焊接过程中轻松去除。

6)干燥:涂完OSP面漆后,必须对PCB进行干燥。

OSP 表面处理是最流行的表面处理之一。对于印刷电路板制造来说,这是一种非常经济、环保的选择。它可以为细间距/BGA/小型元件放置提供共面焊盘表面。OSP表面可修复性高,对设备维护要求不高。

然而,OSP 并不像预期的那么强大。它有其缺点。OSP 对处理很敏感,需要严格处理以避免划伤。通常不建议多次焊接,因为多次焊接会损坏薄膜。它的保质期是所有表面处理中最短的。涂上涂层后应立即组装板材。事实上,PCB供应商可以通过多次重做饰面来延长其保质期。OSP 由于其透明性而很难测试或检查。

优点:

1) 无铅

2) 表面平整,适合细间距焊盘(BGA、QFP...)

3) 涂层非常薄

4) 可与其他表面处理一起使用(例如OSP+ENIG)

5)成本低

6) 可返修性

7)工艺简单

缺点:

1)不利于PTH

2) 处理敏感

3) 保质期短(<6个月)

4) 不适合压接技术

5) 不适合多次回流焊

6) 组装时铜会裸露,需要相对侵蚀性的助焊剂

7) 难以检查,可能导致ICT测试出现问题

典型用途:

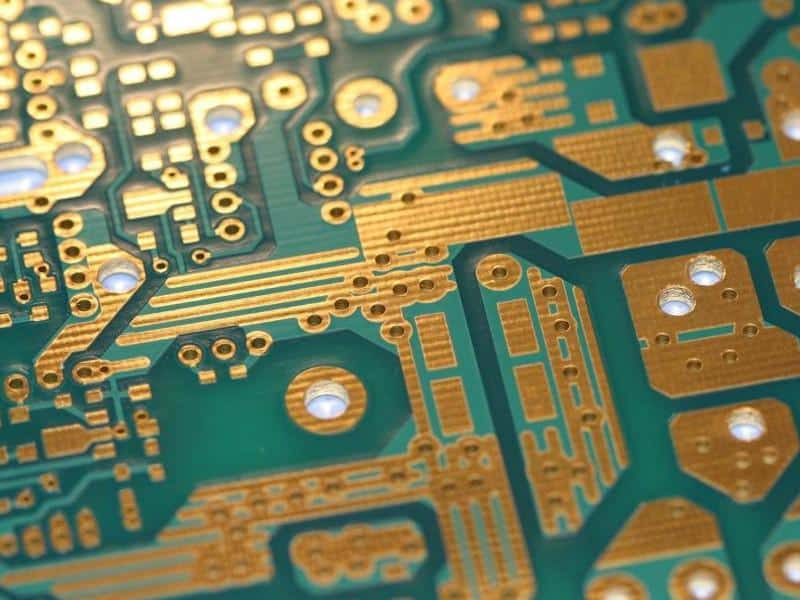

1) 细间距器件:这种表面处理最适合应用于细间距器件,因为缺乏共面焊盘或不平坦的表面。

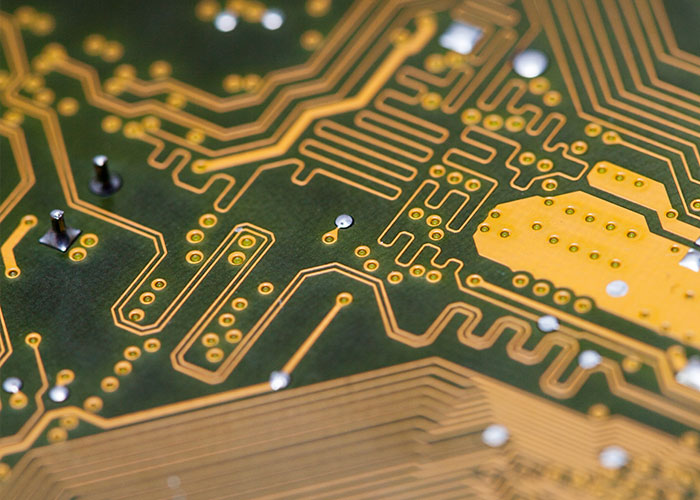

2)服务器主板:OSP的用途范围从低端应用到高频服务器主板。这种可用性的广泛变化使其适合多种应用。它也经常用于选择性精加工。

3) 表面贴装技术 (SMT):OSP 非常适合 SMT 组装,适用于需要将元件直接连接到 PCB 表面的情况。

后退到博客

发布时间:2023年2月2日